京なか株式会社

「地域密着型で、京都のお困りごと(=課題)をITで解決する」をミッションに、業務系システム、アプリ開発、HP・ECサイトの提供および企画段階からのご相談対応をさせていただいております。

導入先の企業様

株式会社西川紙業様(紙加工業)

色紙、御朱印帖、和帖、写経、屏風、箱など紙製品を作る創業80年以上のものづくり企業様です。

紙を卸したり小売りをするのではなく、仕入れた和紙や洋紙、ボール紙などの材料を自社内で断裁や貼り合わせ加工・糸綴じ・縁巻きなど独自加工で仕立てあげ、一つの商品を作り上げていく「紙の加工屋さん」です。

属人的な生産体制、属人的な情報管理であったため、次のような課題がありました。

<課題>

・納期が正確に出せない。

・商品ごとの正確な生産性が把握できていない。

・どの工程と作業場に負荷がかかっているのかがわからない。

上記の課題を解決するために、「社内で管理する情報の「見える化」を促進する」ことを目的にデジタル化を進められました。

<社内で管理する情報の「見える化」促進>

・作業工程の見える化

・作業進捗状況の見える化

デジタル化の概要

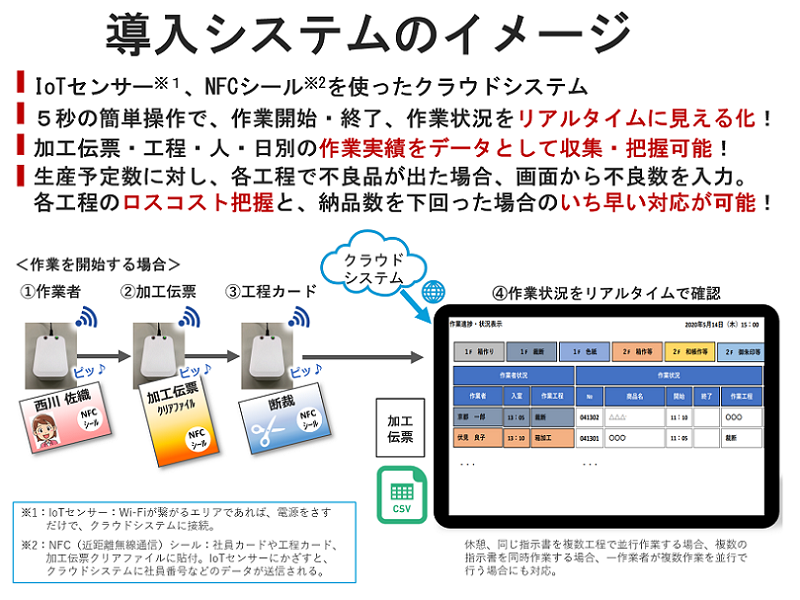

IoTセンサーとNFCタグを使ったクラウドシステムを導入されました。

クラウドシステムの導入により、加工伝票の情報と、伝票・工程ごと・作業者ごとの作業実績をデジタル化されました。

詳細は下記の通りです。

<取り組み時のポイント>

導入前、一部の社員様(ベテランの職人様)が難色を示されたそうです。

ですが、社長様が丁寧に何度も目的や必要性などを説明されるとともに、現場の意見も取り入れ、商品分類を限定して試用を始めるところからスタートされました。

これまで作業工程ごとの忙しさや負荷度合いがどれくらいか感覚的でしたが、数字として明確に出すことができるようになりました。

また、納期回答のためにこれまでは現場に行って進捗を確認していましたが、作業がどこまで進んだのか画面ですぐに確認ができるようになったため、現場の状況把握・管理のための時間が削減されました。

さらに生産予定数に対し、不良品が出た場合は、画面から不良数を入力することで、各工程のロスコストの把握と、万が一、納品数を下回った場合のいち早い対応が可能になりました。

導入してから初めて見えてきた課題などもありますが、今も継続して運用とシステムの両面で改善し続けていらっしゃいます。

例えば、販売管理システムと連携したり、工程カードの分類を現場の声を取りれてシンプルにしたり、導入後もPDCAのサイクルでデジタル化に取り組んでいらっしゃる姿勢は他の企業様の参考にもなるのではないでしょうか。